| AK-Kurier | |||

| Ihre Internetzeitung für den Kreis Altenkirchen | |||

| Nachricht vom 21.05.2024 | |||

| Wirtschaft | |||

| Die Grundlagen der Lean Production | |||

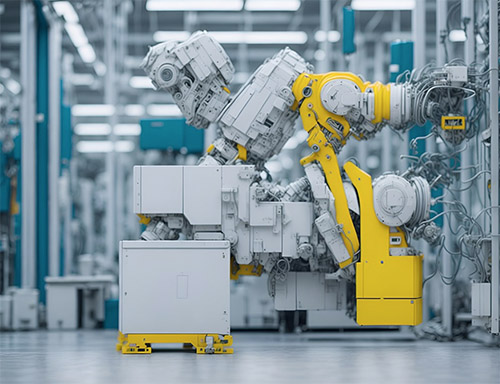

| ANZEIGE | Konstante Verbesserung und Optimierung von Prozessen werden zunehmend zu einer Frage des Überlebens im globalen Wettbewerb in der Industrie. Vor diesem Hintergrund hat sich das Konzept der Lean Production als ein zentrales Paradigma zur Steigerung der Effizienz und Wettbewerbsfähigkeit von Produktionsunternehmen etabliert. Doch was genau versteht man darunter eigentlich und welche Methoden zeichnen die Lean Production aus? Darum soll es in diesem Artikel gehen. |

|||

Was ist Lean Production? Was ist Lean Production?Lean Production, auch schlanke Produktion genannt, ist ein aus Japan stammendes Konzept, das in den 1950er-Jahren von Toyota entwickelt wurde. Es zielt darauf ab, Verschwendung in allen Formen zu eliminieren und stellt den Menschen sowie kontinuierliche Verbesserungen in den Mittelpunkt des Produktionsprozesses. Die Prinzipien der Lean Production können in unterschiedlichen Branchen angewendet werden und beschränken sich nicht nur auf die Automobilindustrie. Hersteller wie ONIQ bieten spezielle Software im Bereich der schlanken Produktion an. Schlüsselkomponenten der schlanken Produktion Um die Ziele der Lean Production zu realisieren, ist das Zusammenspiel mehrerer Schlüsselelemente erforderlich: ● Wertorientierung: Konzentration auf die Schaffung von Wert aus Sicht des Endkunden. ● Fließproduktion: Gestaltung eines nahtlosen Produktionsflusses zur Reduzierung von Lagerbeständen und Durchlaufzeiten. ● Pull-Prinzip: Produktion aufgrund der tatsächlichen Nachfrage anstatt auf Vorrat. ● Perfektion: Ständiges Streben nach Verbesserung und Fehlervermeidung. Die 5 S der Ordnung und Sauberkeit Ein zentraler Bestandteil der Lean Production ist das sogenannte 5S-System, ein Rahmenwerk zur Optimierung der Arbeitsplatzorganisation: ● Seiri (Eliminierung des Überflüssigen): Jegliche Objekte und Materialien, die nicht unmittelbar für die Arbeit an einem bestimmten Ort erforderlich sind, sollten entfernt werden. ● Seiton (Rationelle Anordnung): Nur diejenigen Gegenstände, die notwendig sind, erhalten einen speziell ausgewählten, festgelegten und beschrifteten Platz, der zudem ergonomischen Anforderungen entspricht. ● Seiso (Proaktive Reinigung): Mitarbeitende sind dazu angehalten, ihren Arbeitsbereich und Werkzeuge selbstständig zu reinigen. Dieser Prozess trägt nicht nur zur Sauberkeit bei, sondern hilft ebenso dabei, Schwachstellen zu erkennen und kontinuierlich zu beheben. ● Seiketsu (Etablieren von Standards): Durch die Verwendung von einheitlichen Beschilderungen und Markierungen wird dauerhaft sichergestellt, dass die Ordnung am Arbeitsplatz erhalten bleibt und keine Objekte unplanmäßig hinzugefügt werden. ● Shitsuke (Disziplinierte Beständigkeit und fortlaufende Optimierung): Um ein hohes Niveau an Ordnung und Reinheit zu bewahren, ist es unerlässlich, Disziplin zu üben. Definierte Lagerorte für Werkzeuge müssen konsequent genutzt, regelmäßige Überprüfungen durchgeführt und jegliche festgestellten Unregelmäßigkeiten korrigiert werden. Einsatz fortschrittlicher Methoden und Werkzeuge Die Lean Production nutzt eine Reihe von Methoden und Werkzeugen, um Prozesse effizienter zu gestalten und Verschwendungen zu minimieren. Einige davon umfassen: ● Just-in-time (JIT): Eine Technik zur Reduktion von Lagerkosten, bei der Materialien und Produkte genau dann geliefert und produziert werden, wenn sie benötigt werden. ● Kaizen (kontinuierliche Verbesserung): Ein Ansatz zur Steigerung der Produktivität durch kleine, inkrementelle Veränderungen im Produktionsprozess. ● Kanban (Signal- oder Karten-System): Ein System zur Steuerung der Produktions- und Lagerhaltungsprozesse durch visuelle Signale. ● Total Productive Maintenance (TPM): Eine Methode zur Maximierung der Maschineneffizienz durch vorbeugende Wartung und Involvierung aller Mitarbeiter. Der Mensch im Mittelpunkt der Lean Production Ein zentraler Baustein der schlanken Produktion ist die Einbindung von Mitarbeitern aller Ebenen in den stetigen Verbesserungsprozess. Durch die Förderung von Teamarbeit, Eigenverantwortung und fortlaufender Weiterbildung wird die Produktivität gefördert und die Mitarbeitermotivation gestärkt. Herausforderungen und Kritikpunkte Trotz zahlreicher Erfolge steht die Lean Production auch in der Kritik. Ein hochgradig optimierter Produktionsprozess mit minimierten Lagerbeständen kann bei Störungen in der Lieferkette anfällig sein. Zudem dürfen Aspekte wie die Mitarbeiterzufriedenheit und Arbeitsplatzsicherheit nicht vernachlässigt werden. Eine einseitige Fokussierung auf Effizienz und Kosteneinsparung kann das Arbeitsklima und die Produktqualität negativ beeinflussen. Lean Production im Kontext der Digitalisierung In Zeiten von Industrie 4.0 und dem Internet der Dinge erhält die Lean Production eine neue Dimension. Digitalisierte Prozesse und Echtzeitdaten ermöglichen es Produktionsunternehmen, noch schneller und gezielter auf Kundenanforderungen zu reagieren. Smarte Fabriken und vernetzte Maschinen tragen zusätzlich dazu bei, Verschwendung zu identifizieren und Produktionsabläufe flexibel zu gestalten. Fazit: Lean Production als fortwährende Reise Lean Production ist nicht als starres System zu verstehen, sondern als eine fortwährende Reise hin zu einer schlanken, effizienten und nachhaltigen Produktionsweise. Unternehmen, die sich den Grundsätzen des Lean Managements verschreiben, gehen einen Weg der ständigen Reflexion und Anpassung, der entscheidend sein kann für die Festigung ihrer Marktposition in einer sich schnell verändernden Welt. Lean Production ermöglicht es, traditionelle Produktionsparadigmen zu hinterfragen und schafft Räume für Innovation und nachhaltiges Wachstum. (prm) |

|||

|